Hochautomatisierte Steckerproduktion mit Robotertechnik

letzte Änderung:

Intelligent verkettet und konsequent automatisiert Was tun bei permanent steigender Nachfrage nach Kunststoff-Hybridbauteilen unter Platzund Personalrestriktionen? Ein international agierender Automobilzulieferer setzt auf eine intelligent verkettete Anlage mit zwei Spritzgießmaschinen und sechs Robotern – und fährt gut damit.

Automation im Flow✔️: Vollautomatische Herstellung eines Kunststoffhybridbauteils für die Durchflussmesstechnik

letzte Änderung:

In der Durchflussmesstechnik ist das Flügelrad, welches vom durchfließenden Medium angetrieben wird, die Kernkomponente. Es besteht aus einer Welle und Flügeln, die vom Medium angetrieben werden. Zusätzlich wird noch ein Initiator benötigt, der einer Auswerteeinheit die Zahl der Umdrehungen und unter Umständen die Rotationsgeschwindigkeit übermittelt. Eine Anlage für die vollautomatische Herstellung eines solchen Flügelrades als Kunststoffhybridbauteil wurde von der EGS Automation GmbH aus Donaueschingen bei der E.WEHRLE GMBH in Furtwangen im Schwarzwald realisiert.

High-Speed-Entnahme ⏱ und Qualitätskontrolle von Dünnwandspritzgußteilen

letzte Änderung:

Wenn in einem Spritzgießprozess 32 Teile gleichzeitig in einer Taktzeit von unter sieben Sekunden gespritzt, entnommen, geprüft und nestgetrennt abgelegt werden müssen, dann steht im Lastenheft des Automatisierers dieses Prozesses: High-Speed-Entnahme. Neben den hohen Anforderungen an die Automation ist natürlich auch der Herstellungsprozess selbst, einschließlich der Werkzeugentwicklung, Prozessstabilität und Anforderungen an die Qualität des Endproduktes extrem anspruchsvoll.

Spritzguss-Automation Herstellung eines Kunststoffhybridbauteils effizient und zuverlässig automatisiert

letzte Änderung:

▶️Beladen, ⚙️Verzahnen, 🧐Prüfen und Palettieren in ⏱weniger als 8s

letzte Änderung:

Automation eines Bearbeitungszentrums mit Roboter - Prozesssichere Lösung

letzte Änderung:

Die Automation von #Werkzeugmaschinen mit #Industrieroboter ist heute Standard, kann jedoch bei einem vielfältigen Teilespektrum schnell zur Herausforderung werden.

Intelligente Roboterautomation einer Werkzeugmaschine ➡️ Vollautomatisch zu höherem Output

letzte Änderung:

Übervolle Auftragsbücher erfordern intelligente Lösungen. Um drängende Kapazitätserhöhungen zu realisieren, setzt ein renommierter Kleinmotorenhersteller auf die robotergestützte Automation einer Werkzeugmaschine – beeindruckende Detaillösungen inklusive.

Drehmaschinen Automation mit ↗️ großer Werkstück-Autonomie dank Palettiersystem

letzte Änderung:

Bearbeitet werden auf der Anlage Instrumentengehäuse. Das Rohteil kommt aus dem vorhergehenden Umformprozess. In der Drehmaschine wird eine Fase angedreht und -je nach Bauteilvariante- der Werkstückboden abgestochen. Die einerseits leichten, aber gleichzeitig voluminösen Werkstücke und die vergleichsweise kurze Bearbeitungszeit erfordern eine Automation mit entsprechend großer Werkstückautonomie.

Roboterservice ⚙️ an Yaskawa Robotern mit langjähriger Erfahrung und Know-how

letzte Änderung:

Durch eine langjährige und sehr enge Zusammenarbeit mit Yaskawa und Einsatz deren Robotersysteme, bieten wir einen umfassenden Roboter Service.

Verkettete Automatisierung einer Drehmaschine und Räummaschine

letzte Änderung:

Robotive Spritzgussautomation in 🖐 fünffacher Ausführung

letzte Änderung:

Um Kunden mit mehreren Produktionswerken auf zwei Kontinenten just-in-time und in größerer Menge mit Kunststoffhybridbauteilen zu beliefern, benötigt man einerseits zuverlässige Anlagen und fertigt im Idealfall jeweils vor Ort, um Lieferketten so kurz wie möglich zu halten und abzusichern. Die KBS-Spritztechnik hat genau diese Aufgabenstellung zu bewältigen und dafür fünf Spritzgießmaschinen mit Roboter-Automatisierungssystemen der EGS Automation aus Donaueschingen ausgestattet. Drei der Anlagen befinden sich im Heimatwerk in Schonach, zwei weitere Anlagen im Zweigwerk im kanadischen Barrie/Ontario, das 2017 in Betrieb genommen wurde.

Glasumspritzung von Fahrzeug-Scheiben ⭐ mit vorherigem automatischen Primerauftrag

letzte Änderung:

✏️Front- und Heckscheiben sowie Seitenscheiben von Fahrzeugen werden bei der Glasumspritzung (engl. glass encapsulation) mit Kunststoff (TPE oder PVC) umspritzt. Das macht man um die genaue Abformung des Glases zu realisieren und damit den dichten Einbau am Fahrzeug zu gewährleisten. Weiterhin werden in diesem Zuge Anbauteile angebracht, wie Referenzpins oder Halteelemente für Anbauteile wie beispielsweise Zierleisten.

Automation Zahn ⚙️ um Zahn ⚙️ - Zwei Fertigungskonzepte in einer Anlage

letzte Änderung:

Zwei unterschiedliche Werkstücke für eine Bauteilfamilie werden auf einer Spritzgußmaschine automatisiert gefertigt. Dabei ist die Umrüstung der Maschine durch einen Werkzeugwechsel vergleichsweise einfach zu realisieren. Das Automationssystem muss dabei jedoch an mehreren Stellen schnell und flexibel umrüstbar sein. Bei den Bauteilen handelt es sich um eine Hybrid-Zahnradkombination und das zugehörige Hybrid-Gehäuse mit Metalleinlagen für einen Kunden aus der Automobilindustrie.

Werkstückprüfung und Qualitätssicherung im ⏱Sekundentakt⏱ mit Scara-Roboter

letzte Änderung:

Wenn technische Kunststoffteile, die fallend in großer Stückzahl auf Spritzgießmaschinen gefertigt werden zu 100% geprüft werden müssen, weil sie sicherheitsrelevant im Fahrzeug sind, werden effiziente und sicher Automationslösungen gebraucht.

Automatisierung einer 🔄 Drehmaschine mit Industrieroboter

letzte Änderung:

Beim Schwarzwälder Zahnrad- und Antriebsspezialisten Framo Morat stand die Automation einer Gegenspindel-Drehmaschine auf dem Programm. Gefragt war eine wirtschaftliche Lösung, die Produktivität, Flexibilität und Prozesssicherheit garantieren sollte. Ein wegweisendes Zuführsystem samt Motoman Roboter erfüllt die Anforderungen mit Bravour.

Hocheffiziente Automatisierung zweier Hightech-Fräsmaschinen

letzte Änderung:

Automatisierungslösungen für Werkzeugmaschinen gibt es viele. Doch was einem Systemintegrator bei der Automation von zwei Fräsmaschinen gelungen ist, verdient besondere Beachtung. Mit minimalem Raumbedarf entstand eine robotergestützte Lösung, die in punkto Kompaktheit, Effizienz und Flexibilität Maßstäbe setzt.

Roboter und Palettiersysteme für die Großserienproduktion von ⚡🚲eBike Komponenten

letzte Änderung:

Mit einem wegweisenden Automatisierungskonzept startet Morat Swoboda Motion in das Zeitalter der Elektromobilität. Im polnischen Nowa Ruda errichtete das 2018 gegründete Unternehmen ein Werk auf der grünen Wiese, das Antriebskomponenten für elektro-mobile Applikationen produziert.

Wartungsvertrag für Industrieroboter spart Instandhaltungskosten

letzte Änderung:

Greifer und Greifwerkzeuge für Industrieroboter

letzte Änderung:

Wenn man gemeinhin vom Robotergreifer oder Robotergreifwerkzeug spricht, klingt das zunächst ziemlich profan. In Wirklichkeit ist selbst das vermeintlich einfachste Konstrukt ein recht komplexes Greifsystem. Es besteht aus dem eigentlichen Greifwerkzeug: einem pneumatischen oder elektrischen Greifelement oder Vakuumelement sowie entsprechenden werkstückspezifischen Formteilen, die mit den Bauteilen in Berührung kommen und diese sicher aufnehmen bzw. halten. Dies sind bei Greifern mit Hub sogenannte Greiferbacken, bei Vakuumgreifsystemen meist entsprechende Negativformen des Werkstücks oder von Teilen des Werkstücks.

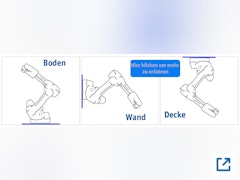

Warum arbeiten die meisten Roboter 🔺stehend und nicht 🔻hängend?

letzte Änderung:

Warum arbeiten die allermeisten Roboter am Boden montiert, wo doch ein Großteil für unterschiedliche Einbaulagen spezifiziert ist? Wäre es für die Zugänglichkeit bei Rüstvorgängen nicht viel besser, wenn der Roboter an der Decke oder Wand montiert wäre? Kann ein Roboter deckenhängend wegen seines kugelförmigen Arbeitsbereiches eine große Fläche unter sich abdecken?

Werkzeugschleifmaschine mit integrierter Roboter Automation ⚠️

letzte Änderung:

Der Werkzeughersteller Alesa aus Seengen in der Schweiz stellt seit mehr als 80 Jahren Werkzeuge für die metallbearbeitende Industrie her. Mit dem Know-How aus dieser langjährigen Tradition wurde die Schleifmaschine Denta Combi 160 entwickelt. Sie dient dem Verzahnen und Anfasen von HSS und Vollhartmetall-Kreissägen bis zu einem Durchmesser von 160mm.

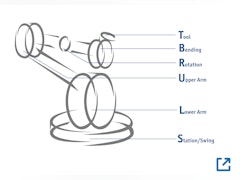

SLURBT ⚡ die Achsen eines Roboters

letzte Änderung:

Datenaustausch zwischen Automationsanlagen und ERP-Systemen mit OPC UA

letzte Änderung:

Im Rahmen von Industrie 4.0 und BigData wird der Wunsch nach der Verknüpfung von Automationsanlagen mit ERP-Systemen oder auch Predictive Maintanance sowie Predictive Analytics Systemen immer größer.

Werkstückträger, Grundlage erfolgreicher Automation

letzte Änderung:

Werkstückträgern, oder auch Paletten oder Trays genannt, kommt bei der Automation oft eine entscheidende Bedeutung zu. Außerhalb der Automation haben sie vielfältige Aufgaben.

Predictive Maintenance für Roboter und Motoren via nexofox

letzte Änderung:

Permanente Zustandsüberwachung von Automationsanlagen oder einzelnen Einheiten und Komponenten einer Anlage sowie vorbeugende Wartung sind wesentliche Bausteine für eine maximale Produktivität. Durch Condition Monitoring und Predictive Maintenance werden Stillstände und Ausfälle in der Produktion vorgebeugt und damit Lieferengpässe vermieden. Wir bieten daher für unsere Kunden, gemeinsam mit unserer Mutter Dunkermotoren unter der Marke nexofox, ganzheitliche Lösungen zur Überwachung und zur vorbeugenden Wartung von ganzen Roboteranlagen oder Industrierobotern sowie Motoren an.

Vollautomatischer Primerauftrag, Montage und Umspritzung von PKW-Seitenscheiben

letzte Änderung:

Mit einer Roboter-Anlage werden KFZ-Seitenscheiben-Paare vollautomatisch geprimert, mit Einlegeteilen montiert und umspritzt. Sieben Knickarmroboter unterschiedlicher Baugröße...

Arbeitsbereichserweiterung für Roboter durch Fahrbahnen

letzte Änderung:

Das Thema Arbeitsbereichserweiterung für Roboter durch Fahrbahnen wirft zunächst folgende wichtige Fragen auf:

Kraft-Momenten-Sensor – Standard-Industrieroboter bekommen Gefühl

letzte Änderung:

In vielen industriellen Gebieten ist der Mensch dem Roboter überlegen. Dies gilt im Besonderen bei Montagearbeiten, bei denen es auf das Fingerspitzengefühl ankommt.