Keramische Probenbehälter im Einsatz auf der ISS

Letzte Änderung: , Autor :

Die CeramTec Gruppe fertigt als international führender Hersteller von Hochleistungskeramik zum wiederholten Male erfolgreich keramische Probenbehälter für eine Weltraum-Experimentieranlage auf der ISS.

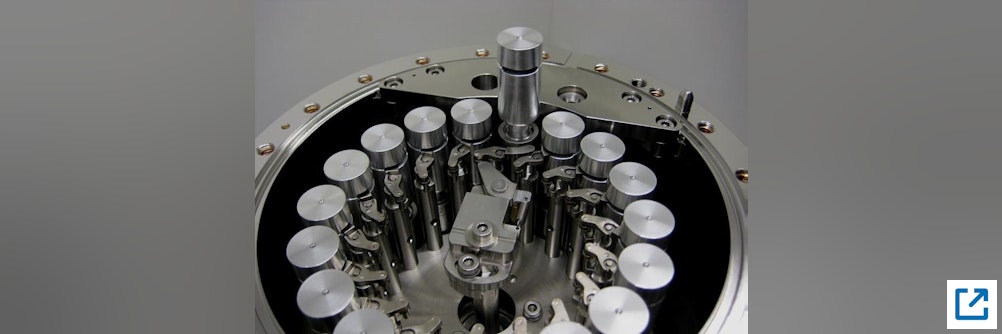

Bild: Die Probenkammer mit Probenhaltern (Quelle: Airbus)

Im Zuge dieser und der vorhergehenden gemeinsamen Produktentwicklung hat CeramTec gemeinsam mit der Airbus Defence & Space sowie weiteren Partnern* eines Projektkonsortiums Probenbehälter für Experimente als komplexe Bauteile entwickelt und am Standort Plochingen gefertigt.

Bei den Probenbehältern handelt es sich um Topf- und Käfigprobenhalter aus Siliziumnitrid, die bereits 2017 zum ersten Mal in die Internationale Raumstation (ISS) eingebaut wurden. Sie kommen im sogenannten Electro Magnetic Levitator (EML) zum Einsatz, einer Vielzweck-Forschungseinrichtung für naturwissenschaftliche Experimente an Bord der ISS. Der EML und seine Vorgängermodelle können bereits auf über vier Jahrzehnte erfolgreiche Forschungsarbeit durch internationale Teams aus Deutschland, USA, Italien, Russland und anderen Nationen zurückblicken. Im EML werden die Probenbehälter in eine Spule eingefahren, in der Metalllegierungsproben unter Schwerelosigkeit schwebend durch elektromagnetische Felder rundherum kontaktfrei fixiert sind. Für Untersuchungen werden die Proben aufgeschmolzen, im flüssigen Zustand gekühlt und anschließend wieder erstarrt. Diese auf der Erde nicht möglichen Präzisionsmessungen bestimmter thermophysikalischer Eigenschaften von Metallen, Legierungen und Halbleitern ermöglichen es, die frühen Phasen der Entstehung von Werkstoffgefügen zu analysieren und das Verständnis von Übergangsprozessen, Atomstrukturen und Materialeigenschaften zu erweitern.

Die „weltliche“ Zielsetzung dabei: Produktions- und Gießprozesse auf der Erde dank der im Weltraum gemessenen Materialeigenschaften zu verbessern, um eine Erhöhung der Qualität bei gleichzeitiger Reduzierung der Kosten von Hightech-Gussteilen (z. B. Motorblöcken) zu erreichen. So können Herstellungsmethoden verfeinert sowie Werkstoffe und Produkte verbessert und neu entwickelt werden. Diese Grundlagenforschung wird in einer Zusammenarbeit unter anderem zwischen Airbus Defence & Space, der Europäischen Raumfahrtagentur ESA (Vertrag 21788/08/NL/BJ [EML (Electro-Magnetic Levitator) Phase B2/C/D Development; Contract Change Notice 45 [EML Experiment Infrastructure (EXI) for Batch 3]) sowie der Raumfahrtagentur des Deutschen Zentrums für Luft- und Raumfahrt (DLR) (Vertrag 50WP0505, 50WP0606, 50WP0808) realisiert.

Siliziumnitrid hat ideale Eigenschaften

Der keramische Werkstoff Siliziumnitrid (Si3N4) eignet sich hierfür besonders aufgrund seiner nicht vorhandenen elektrischen Leitfähigkeit, die äußere Einflüsse auf die Messungen unterbindet, und der geforderten hohen Hitzebeständigkeit – spielen sich die Messzyklen doch in Temperaturbereichen zwischen 500 bis 2100°C ab. Dies, sowie die absolute Zuverlässigkeit und gleichbleibend höchste Produktqualität haben das Projektkonsortium zum wiederholten Male überzeugt, CeramTec Hochleistungskeramik für diese vermutlich „anspruchsvollste Anwendung des Universums“ einzusetzen.

Die Probenbehälter dieser neuesten Generation haben im Juni 2021 mit der SpaceX-22 ihren Weg ins All angetreten und unterstützen dort die weiteren Forschungsaktivitäten maßgeblich.

* Die hierin zum Ausdruck gebrachte Meinung kann in keiner Weise als die offizielle Meinung der Europäischen Raumfahrtagentur oder der Deutschen Raumfahrtagentur angesehen werden

Angrenzende Themen: Herstellungsmethode, Nation, Übergangsprozeß, Forschungsaktivität